Как научиться варить сварочным инвертором.. Виды электросварки

- Как научиться варить сварочным инвертором.. Виды электросварки

- Как варить инвертором. Азы сварочных работ

- Как научиться варить сваркой ресанта. Азы электросварки

- Как можно научиться варить на сварки. Сварка инвертором для начинающих

- Научиться варить инверторной сваркой самому. Принцип работы сварочного инвертора

- Как варить инвертором тонкий металл. Специфика сварки тонких металлов инвертором

- Как варить сваркой новичку. Как правильно варить сваркой?

- Как научиться варить автоматом. Что такое полуавтомат и его виды

Как научиться варить сварочным инвертором.. Виды электросварки

Все виды электросварки заключаются в возбуждении электрической дуги между двумя концами разной полярности. При этом выделяется температура до 5000 градусов, которая плавит основной металл и присадочный, образуя сварное соединение.

Электросварку можно выполнять сварочным трансформатором. У него простейшая конструкция из первичной и вторичной обмотки, за счет которых напряжение понижается до безопасных значений, а сила тока возрастает. Трансформаторы варят переменным током, сильно гудят, дуга трещит и плюется. Шов может получиться неравномерным по ширине, высоте, глубине провара. При работе трансформатором нередко просаживается напряжение во всей сети, чем можно вызвать негодование соседей.

Электросварка при помощи инвертора выполняется на постоянном токе, у которого предварительно была повышена частота (еще на стадии переменного), а затем ток был выпрямлен. Это обеспечивает:

Инверторы компактнее по размерам чем трансформаторы и меньше садят сеть. Есть модели на 220 и 380 V. Новичку лучше начинать варить инвертором РДС (ручной дуговой сварки). Такие аппараты еще называются инверторы ММА. Хороший выбор оборудования под разные задачи можно посмотреть в разделе - Аппараты ручной дуговой сварки (MMA) .

Сварка полуавтоматом или вольфрамовым электродом тоже построена на плавлении металла электрической дугой, но тут задействуются другие способы защиты сварочной ванны и методы передачи присадочного металла.

Как варить инвертором. Азы сварочных работ

Чтобы вызвать образование электрической дуги, нужно, чтобы соприкоснулись два разнозаряженных токопроводящих элемента. Одним из них, отрицательным, выступает электрод, а другим свариваемая поверхность, к которой подсоединяется металлический зажим, кабель от которого подключен положительному выходу инвертора.

Сварка электродом обусловлена расплавлением металла теплом, выделяемым дугой. Чтобы шов получился ровным, она не должна прерываться. Итак, для начала работы необходимо установить электрод, настроить инвертор, зажечь дугу и научиться её контролировать.

Установка электрода

Инверторный аппарат снабжен двумя кабелями. На конце одного из них закреплен зажим-прищепка, которым он цепляется за металлическую деталь. А второй кабель оснащен держателем для электрода, который может быть винтовым или пружинным.

У винтового держателя нужно открутить головку на ручке, а после установки электрода в гнездо снова закрутить её. С пружинным проще: достаточно нажать на клавишу, чтобы открыть гнездо.

Подключение сварочного аппарата

Сварочные кабели подключаются к инвертору через специальные выходы на корпусе прибора с разной полярностью. К какому из них присоединить зажим, а к какому электрод, зависит прежде всего от свариваемых материалов. С этим моментом нужно разобраться, чтобы понять, как правильно варить сваркой, и не путаться:

- Стандартное подключение для сварки стальных деталей – минус на кабель массы с электродом, а плюс на кабель с зажимом. Оно носит название прямой полярности и подходит для большинства соединений, требующихся в быту. Прямая полярность обеспечивает классическое движение электронов от минуса к плюсу, при котором они передают металлу значительную часть энергии и лучше нагревают его.

- Если выполнить подключение зажима на минус, а электрода на плюс, получим обратную полярность с меньшей степенью нагрева. Что бывает необходимо при сварке изделий из нержавеющей стали и в некоторых других случаях.

Совет! Овладевать азами сварки лучше всего на деталях из «черного» металла, используя подключение с прямой полярностью.

Теперь можно включать аппарат в сеть и приступать к работе.

Зажигание электрической дуги

Перед тем как научиться варить сваркой, нужно вызвать появление дуги, для чего осуществляют кратковременный контакт электрода с металлической деталью. Сделать это можно двумя способами: впритык и чирканьем:

- Розжиг впритык заключается в постукивании по металлу кончиком подключенного электрода.

- Зажигание дуги чирканьем выполняется аналогично тому, как зажигается спичка о коробок.

Преимуществ ни у одного из этих способов нет – каждый делает так, как ему больше нравится и удобно.

Главное, чтобы движения были достаточно быстрыми, а контакт кратковременным, иначе электрод «прилипнет» к металлу. Особенно часто это случается с новыми, ещё не побывавшими в работе электродами.

В то же время частично израсходованный электрод может не зажечься сразу из-за образовавшегося на его кончике наплыва от расплавленного защитного покрытия. Его проще отбить методом постукивания.

Непосредственно к тому, как правильно варить электросваркой, можно переходить после уверенного овладения навыком возбуждения дуги. Но для начала стоит разобраться, что происходит или должно происходить в процессе. Без этого двигаться дальше не получится.

Как научиться варить сваркой ресанта. Азы электросварки

Инверторные аппараты отличаются достаточно высокой экономичностью и простотой работы. Основная нагрузка для функционирования подобного оборудования ложится на электросеть.

Он обладает накопительными конденсаторами, позволяющими аккумулировать электроэнергию и обеспечить бесперебойный процесс сварки и мягкий розжиг дуги.

В отличие от старых приборов, обеспечивающих максимальный толчок электроэнергии для работы, в следствие чего могут повыбивать пробки, инвертор позволяет спокойно работать от бытовой электросети.

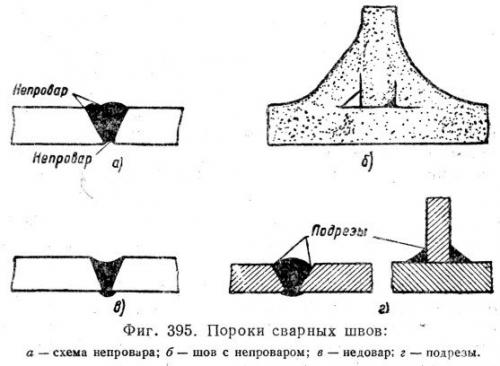

Пороки сварных швов.

Пороки сварных швов.

Чтобы разобраться с тем, как варить инверторной сваркой, необходимо разобраться с азами ее работы.

В подобных аппаратах ручной сварки дуга формируется в результате контакта электрода с изделием. Под воздействием температуры происходит расплавление металла и электрода. Расплавленная часть стержня и изделия формируют ванну.

Обмазка стержня также расплавляется частично, переходя в газообразное состояние и закрывая сварочную ванну от доступа кислорода. Это позволяет защитить изделие от окисления.

Каждый электрод в зависимости от своего диаметра рассчитан на определённую силу тока. Если ее уменьшить ниже положенного значения, тогда шов не получится. Увеличение данного параметра позволит сформировать шов, однако стержень будет сгорать слишком быстро.

По окончании сварочных работ обмазка остывает, превращаясь в шлак. Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Также есть простые правила сварки. Чтобы дуга не гасла во время работы, сварщику следует выдерживать постоянное расстояние между стержнем и изделием.

Сделать это не так и просто из-за расплавления электрода, поэтому он должен с постоянной скоростью подаваться в зону сварки. Кроме того необходимо стараться вести электрод ровно вдоль соединения, чтобы получить шов максимального качества.

Как можно научиться варить на сварки. Сварка инвертором для начинающих

Как при любой электросварке, расплавление металла происходит за счет теплоты электрической дуги. Она возникает между сварочным электродом и свариваемым металлом. Для создания дуги их подключают к противоположным полюсам: на один подают «+», на второй «-«.

При подключении электрода к «минусу» а детали к «плюсу» соединение называют «прямым». Если на электрод подан «плюс» — подключение — обратное. И тот и другой вариант используются при сварке, но только для металлов разной толщины: обратную — для сварки тонких металлов; прямую — для сварки толстых металлов (толщиной более 3 мм). Но это — не непреложное правило, иногда поступают наоборот.

Прямая и обратная полярность подключения на сварочном инверторе

Чем на практике вызвано такое разделение? Физикой процесса. Электроды при возникновении дуги движутся от минуса к плюсу. И передают при этом положительно заряженной поверхности еще и свою энергию, увеличивая ее температуру. Потому тот элемент, который подключен к положительному выходу, нагревается больше. При сварке металлов достаточной толщины их нужно хорошо разогревать, чтобы они сплавились и шов был качественный. Потому на них подают «+». Тонкий металл, наоборот, от перегрева может прогореть и к нему цепляют «минус», сильнее разогревая электрод, с которого в шов поступает больше расплавленного металла.

Правильно варить металл инвертором можно только если электрод хорошо вами контролируется. Для этого нужно держак взять правильно. Как это сделать, смотрите в

Как при сварке образуется шов

Чтобы азы сварки инвертором были понятнее, рассмотрим, что происходит при образовании шва. Для начала уточним, что сварочный электрод для сварки металлов состоит из металлического сердечника и обмазки — специального покрытия, которое закрывает область сварки от контакта с кислородом, содержащимся в воздухе. Подробнее об электродах для инверторов читайте тут.

Теперь собственно о процессе сварки. Электрическая дуга образуется при контакте сердечника электрода и металла (как разжечь дугу читайте чуть ниже). При этом начинает гореть обмазка. Она частично расплавляется, переходя в жидкое состояние, частично превращается в газы. Эти газы окружают зону сварки — сварную ванну. Они не дают «прорваться» к расплавленному металлу кислороду из воздуха. Та часть обмазки, которая перешла в жидкое состояние, покрывает расплавленный металл, создавая второй слой защиты. После остывания она превращается в шлак, который коркой покрывает шов. И на этом этапе шлак защищает горячий еще металл от кислорода.

Как происходит сварка инвертором

Но шлак и защита — далеко не единственный процесс, который при этом происходит, и который нужно контролировать. При сварке необходимо следить за тем, чтобы место соединения двух кусков металла прогревалось равномерно и достаточно. Обе детали должны расплавиться на одинаковое расстояние от края. Чтобы прогрев был равномерным, нужно удерживать одинаковое расстояние от кончика электрода до детали. Делать это не очень просто: электрод в время сварки плавится, и частицы его расплавленного металла дугой переносятся в шов. Потому приходится держатель электрода постепенно пододвигать ближе к детали. Но и на этом еще не заканчивается техника сварки электродом. Нужно еще его кончиком «выписывать» некоторые фигуры — зигзаги, круги, елочки и т.д. Они позволяют сделать шов шире и сплавить две детали вместе. Самые распространенные движения электрода представлены на фото ниже.

Движения электрода при сварке инвертором: для начинающих сварщиков нужно отработать несколько движений до автоматизма

То есть, двигать электрод нужно из стороны в сторону на ширину шва по одной из этих траекторий, следить при этом за тем, в каком состоянии находится сварная ванна, и еще опускать по мере прогорания электрод, поддерживая расстояние до детали постоянным. Вот такая непростая задача стоит перед тем, кто хочет научиться варить металл. Сварочным инвертором это проще — дуга постоянная и не скачет, но поначалу у вас может не получиться.

Научиться варить инверторной сваркой самому. Принцип работы сварочного инвертора

Сварочный инвертор – мощнейший блок питания, который по способу преобразования энергии аналогичен импульсному блоку питания. Основные стадии преобразования энергии в инверторе:

- Приём и выпрямление тока сети с напряжением 220 В и частотой 50 Гц.

- Преобразование полученного выпрямленного тока в переменный с высокой частотой от 20 до 50 кГц.

- Понижение и выпрямление высокочастотного переменного тока в ток, сила которого находится в пределах 100…200 А, и напряжение от 70 до 90 В.

Преобразование высокочастотного электротока до тока нужной величины позволяет уйти от неудобных габаритов и большого веса инвертора, которые имеют обычные трансформаторные аппараты, в которых значение тока достигается путём преобразования ЭДС в индукционной катушке. Также при включении сварочного инвертора в сеть не будет наблюдаться резких скачков электрической энергии, и более того, устройство содержит в своей схеме специальные аккумуляционные конденсаторы, которые защищают аппарат при сварке в период неожиданного отключения электричества и позволяют произвести розжиг дуги инвертора более мягко.  Получение качественного шва при сварке зависит от многих факторов, поэтому, до начала работ, мастеру в обязательном порядке необходимо ознакомиться с тем, как правильно пользоваться инвертором согласно прилагаемой инструкции, а также основными правилами и нюансами выполнения сварочных работ, которые будут подробно описаны ниже. Особое внимание следует обратить на диаметр электродов для сварки. Важно знать, что количество потребляемой энергии напрямую зависит от толщины сварочных стержней, и, соответственно, чем больше их диаметр, тем выше и энергопотребление. Эта информация поможет правильно рассчитать максимальное потребление электрической энергии инвертором, что предупредит неблагоприятные последствия от его работы в отражении на бытовой технике. Также существует зависимость диаметра электрода от выбираемой для работы силы тока, уменьшение которой приведёт к ухудшению качества шва, а увеличение – к излишней скорости сгорания сварного стержня.

Получение качественного шва при сварке зависит от многих факторов, поэтому, до начала работ, мастеру в обязательном порядке необходимо ознакомиться с тем, как правильно пользоваться инвертором согласно прилагаемой инструкции, а также основными правилами и нюансами выполнения сварочных работ, которые будут подробно описаны ниже. Особое внимание следует обратить на диаметр электродов для сварки. Важно знать, что количество потребляемой энергии напрямую зависит от толщины сварочных стержней, и, соответственно, чем больше их диаметр, тем выше и энергопотребление. Эта информация поможет правильно рассчитать максимальное потребление электрической энергии инвертором, что предупредит неблагоприятные последствия от его работы в отражении на бытовой технике. Также существует зависимость диаметра электрода от выбираемой для работы силы тока, уменьшение которой приведёт к ухудшению качества шва, а увеличение – к излишней скорости сгорания сварного стержня.

Как варить инвертором тонкий металл. Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

- кузова легковых автомобилей;

- емкости для хранения разного рода жидкостей;

- трубки маленького диаметра и др.

Особенности сварки тонкого металла.

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.

Опишем их подробно:

- Крайне важно выставить правильные настройки на инверторе и подобрать актуальный конкретным условиям электрод.

Если этого не сделано, можно пропалить металл или оставить на нем непровары. Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами. Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности. - Часто сварка металлических листов толщиной 2мм осложняется иной проблемой – с обратной стороны свариваемой поверхности выступают валикообразные наплывы, не смотря на то, что с лицевой части сварной шов выглядит идеально.

Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва. - При перегревании листовой стали расширяются межмолекулярные составляющие материала с толщиной 1 мм, что ведет к его деформации.

Конструкция вытягивается в зоне перегрева, поверхность идет волнами, так как края изделия остаются холодными. В случае не ответственных изделий можно попытаться исправить форму резиновыми молотками, но в других ситуациях потребуется применить определенное чередование наложения сварного шва по всей его длине.

Как варить сваркой новичку. Как правильно варить сваркой?

Сварка металла может пригодиться при рутинных работах на даче, в гараже, при обустройстве дома. Возникает потребность не приглашать всякий раз специалиста, а научиться ей самому. Что-то подварить, отрезать, соединить – все это рядовые операции, которые действительно можно научиться выполнять самостоятельно. И, конечно, хотелось бы делать это правильно, безопасно и эстетично.

Особенности процесса

Сварка металлом – это наиболее прочное соединение материала: детали конструкции сплавляются в одно целое. Это случается за счет высокотермического действия. Большая часть современных устройств сварки для расплавления металла созданы на потенциале электрической дуги. Аппараты разогревают металл в области действия до термических показателей плавления, и это осуществляется на малой площади. Поскольку задействуется электродуга, такая сварка будет считаться электродуговой.

Электрическую дугу образовывает постоянный либо переменный ток. Переменный ток используется для деятельности сварочных трансформаторов, постоянный – для функционирования инверторов.

Работать с первым прибором труднее: из-за переменности тока электрическая дуга «скачет», да еще и конструкция довольно тяжела. Рабочий процесс сопровождается характерным шумом. А еще трансформатор немало «садит» сеть. Скачки напряжения в этом процессе тоже не редкость.

Инверторы же работают преимущественно от сети 220 В. И вес, и параметры у них более удобные, техника далеко не шумная, на напряжение такого влияния нет. Дугу вызывает постоянный ток, то есть она не «скачет», контроль над ней проще. Потому учиться самостоятельно варить сваркой специалисты советуют именно с инвертором. Это и более правильно с точки зрения техники безопасности.

Что необходимо?

Сварка в определенном смысле – процесс даже творческий. Требует внимательности, аккуратности, некоторого чутья. Но процедура эта грязная и в отношении безопасности рискованная. Можно получить ожоги, повредить глаза и легкие. Ведь в легких будет постепенно скапливаться опасный осадок.

Потому работа требует строгой защиты, неукоснительного выполнения техники безопасности.

Инструменты и средства защиты

Для защиты лица нужна маска с особым фильтром, которая не пропустит ультрафиолетовое излучение и защитит глаза. С той же целью используются щитки и экраны. Потребуется брезентовый костюм, включающий брюки и куртку, который оберегает от металлических брызг. Нужны и перчатки. Все это предохранит сварщика от попадания на тело и одежду расплавленного металла.

Из инструментов используются:

- прибор для сварки и электроды;

- молоток и щетка из металла (ими по окончании работы удаляют шлаки);

- элементы из металла, на которых начинающий сварщик будет тренироваться;

- ведро с водой – как помощь при возникновении экстремальной ситуации.

Потребуются и шаблоны, по которым можно будет проверять правильность шва. Диаметр электрода выбирается относительно толщины металлолиста.

Электроды

Электроды могут быть разных марок и разновидностей, их выбор зависит от металла приварок. На всех электродах имеется маркировка, она информативна для пользователя, и научиться читать эту маркировку не так трудно.

Сверху электроды стандартно покрывают обмазкой, что дает им качества, необходимые для соединения разных металлов. При дуговой сварке потребуются устройства, которые проводят ток по швам. Часто это проволока из специального порошка. Но если речь идет о новичках-сварщиках, то имеет смысл использовать электроды в виде твердой стержневой структуры, покрытой спецсоставом. Ровное соединение, таким образом, сможет оформить даже начинающий сварщик.

В основном используют стержни, диаметр которых составляет 0,3 см. Электроды меньшего диаметра применяются, если нужно соединить тонкие металлические листы. А для использования электродов крупных диаметров нужна и более мощная, адекватная им техника.

Как выполнять работы?

Процесс сварки – это технология, отличающаяся высокотемпературными условиями. Чтобы провести ее грамотно, нужно сформировать и удержать электродугу от электрода к той детали, которую надо приварить. Под воздействием дуги расплавится материал основания и металлический стержень. Сформируется так называемая сварочная ванна, где главный и электродный материал перемешаются. И значения этой ванны будут зависеть от режима сварочных работ, от места работы, от того, с какой скоростью перемещается дуга, от параметров кромки. Обычно ее ширина соответствует 1,5 см, глубина – 0,6 см, а длина – 3 см.

В процессе расплавления электродное покрытие сформирует газовую специальную зону в области самой дуги и поверх сварочной ванны. Эта спецзона вытеснит из рабочего участка воздух, что не даст произойти реакции расплава и воздуха. Там же присутствуют пары металлов. Поверх соединения образуется шлак, который также не даст реакцию расплава и кислорода. При поэтапном устранении электродуги сформируется соединение, объединяющее детали сварки. Сверху соединения будет защитная шлаковая прослойка, которая потом уберется.

Как научиться варить автоматом. Что такое полуавтомат и его виды

Чтобы варить сварочным автоматом, необходимо понимать, что это и как он устроен. Аппарат для полуавтоматической сварки представляет собой механический прибор, в котором установлена катушка с проволокой, исполняющей роль плавящегося электрода и механизм для автоматической ее подачи. Сила тока и скорость подачи электрода устанавливает сварщик на аппарате сам, в зависимости от типа металла, который сплавляется, и от скорости перемещения горелки.

Существует множество различных агрегатов для сварочных работ. Чтобы их немного упорядочить, существует несколько классификаций. Рассмотрим самую основную – по способу защиты материала во время процесса:

- полуавтоматическая сварка под слоем флюсов (флюс – это порошкообразный состав, который находится в середине рабочей проволоки. По своим химическим свойствам он напоминает обмазку электрода );

- сварка в инертных и активных газах;

Кроме этого различают однофазный и трехфазный агрегаты для сварки полуавтоматом. Однофазные модели работают от обычной розетки в 220В. В этом случае, если сеть не будет соответствовать мощности агрегата, то дуга не будет стабильной, что приведет к дефектам при создании шва. Трехфазный аппарат не везде можно подключить, но при этом он отличается высоким качеством работы при разных нагрузках.

Хоть перечисленные сварочные полуавтоматы и отличаются между собой, все они имеют следующую комплектацию:

- источник тока;

- редуктор для перемещения электрода;

- горелка;

- сварочный кабель с зажимом;

- система управления;

- баллон с газом;

- рукав подачи газа.