Точный рез под углом без торцовки. Диаметр диска. Посадочное отверстие. Угол заточки

- Точный рез под углом без торцовки. Диаметр диска. Посадочное отверстие. Угол заточки

- Как снять фаску 45 градусов. Самодельный инструмент для снятия фаски

- Фрезеровка 45 градусов. Фреза для гипсокартона — назначение, виды, обзор производителей

- Кромка 45 градусов. Новый способ облицовки торцов ЛДСП меламином

Точный рез под углом без торцовки. Диаметр диска. Посадочное отверстие. Угол заточки

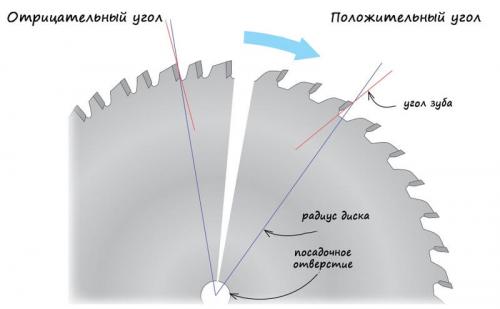

Диаметры пильных дисков большинства торцовок — от 165 до 355 мм . Чем больше диск, тем большую глубину реза имеет пила. По диаметру оснастки можно сразу судить о мощности и классе электроинструмента. При выборе торцовки максимальный размер диска соотносят с объемом работ, которые планируется выполнять. Это позволяет оптимизировать времязатраты и снижает износ инструмента. С размером диска непосредственно связаны габариты всего инструмента: чем он больше, тем массивнее опорная платформа, больше и выше пильный узел.

Золотой стандарт пильных дисков для бытовых и полупрофессиональных торцовок — 190-210 мм. На профессиональный инструмент устанавливают оснастку диаметром 250-305 мм и более.

Посадочный диаметр диска. Диаметр посадочного отверстия большинства дисков — от 16 до 30 мм . В некоторых случаях проблему оснастки, которая не подходит к шпинделю, можно решить при помощи переходника. Использование дисков, несоответствующих крепежным частям пилы, может приводить к биению во время вращения и утрате контроля над инструментом.

Угол заточки . Зубья пильного диска имеют положительный или отрицательный передний угол. Для торцовок-слайдеров — пил с протяжкой, о которых мы поговорим ниже — подбирают диски, у которых зубья имеют отрицательный передний угол. Пилы без протяжки лучше работают с оснасткой, имеющей положительный угол. Конечно, любой пильный диск будет работать на каждом типе торцовки, но соблюдение описанных нюансов обеспечит максимально чистый и аккуратный рез.

Как снять фаску 45 градусов. Самодельный инструмент для снятия фаски

Садовый инструмент для снятия фасок можно просто и быстро изготовить самостоятельно. Такое приспособление предназначено для устранения фаски с нешироких досок и древесных брусков. Также с его помощью можно проводить строгание или другие типы обработки граненых и круглых заготовок из дерева.

Именно в процессе строгания понадобится снять небольшие фаски с поверхности ребер. Это требуется для того, чтобы несколько притупить х. при действиях рубанком держать его становится не совсем удобно, так как требуется угол 45 градусов.Особенно это относится к работе с электрорубанком.

Специальное приспособление, изготовленное своими силами, имеет вид длинного уголка продольного характера. В него закладывается сам брусок для обработки, и ребро находится в верхней стороне. Хорошо применять подобный инструмент и для строгания лопат, грабель, вил, а точнее, их рукоятки. Работа с таким прибором будет проходить намного легче, быстрее и комфортнее.

Подготовка

Для создания инструмента, предназначенного в качестве снятия фаски, нужно подготовить определенные материалы и предметы. К ним относятся две планки из дерева двухметровой длины. Притом ширина у первой должна составлять 4, а у другой 6 сантиметров. Толщина – 2 см. Еще одна планка должна иметь полметра длины, ширину в 5 и толщину в 2 сантиметра. Также следует приготовить четыре шурупа по дереву на 50 миллиметров.

Важно! Дополнительными необходимыми вещицами тут выступают инструменты для измерений и чертежей (угольник, рулетка, карандаш), шило, электролобзик, электрическая дрель, наждачная бумага, отверточная бита РН2, фреза по дереву сферическая, сверло по металлу (четыре миллиметра).

Инструкция

Первым делом нужно разметить планку шириной в 6 сантиметров, просверлив ее по периметру с одной из сторон. Должно получиться от 5 до 6 отверстий под шурупы. С другой стороны происходит раззеновывание отверстий од шурупные головки. Осуществить этот процесс можно путем сферической фрезы по дереву.

Далее процедура подразумевает следующие шаги и этапы:

- Вставка шурупов в отверстия, приворачивание планки к торцу другого элемента (четырехсантиметрового). В результате образовывается уголок из дерева с длиной два метра;

- Выпиливание заготовки из короткой планки электролобзиком;

- Разметка заготовки, просверливание трех отверстий под шурупы;

- Прикручивание детали к торцу уголка;

- Выпиливание из остатков планки еще двух аналогичных заготовительных деталей;

- Прикручивание к задней зоне приспособления в качестве дополнительных опор;

- Просверливание с каждой стороны по паре отверстий для установки шурупов;

- Раззенковывание верхних областей отверстий при помощи фрезы для утопления головок крепежных элементов;

- Монтаж заготовок;

- Обработка всех элементов при помощи наждачной бумаги.

Готовый инструмент упростит обработку разных садовых приспособлений и снятие фаски. Также с его помощью можно проводить работы сверлом или пилой. Столярное приспособление станет настоящей находкой в домашней мастерской для процессов с деревянными материалами.

Фрезеровка 45 градусов. Фреза для гипсокартона — назначение, виды, обзор производителей

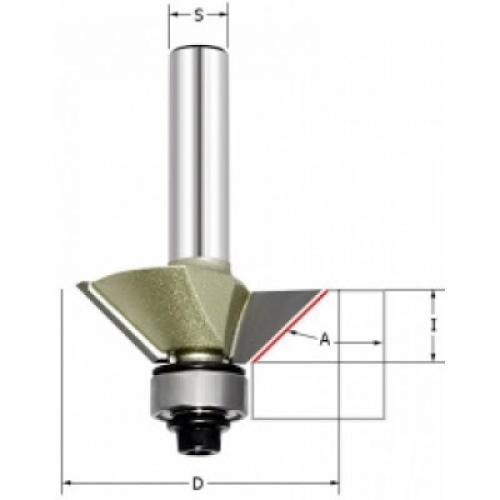

- Кромочная насадка – используется только, если требуется убрать фаску;

- Т-образная – позволяет создавать предельно крупные отверстия;

- U-образная – формирует пазы полукруглой фигуры;

- V-образная – применяется для выпиливания треугольных пазов.

Как правило, такой комплект фрез должен быть у любого высокопрофессионального специалиста, которому зачастую нужно использовать подобные насадки для обработки гипсокартонных листов. У домашнего мастера для обработки ГКЛ основной будет V-образная фреза.

Возможности применения V-образной фрезы

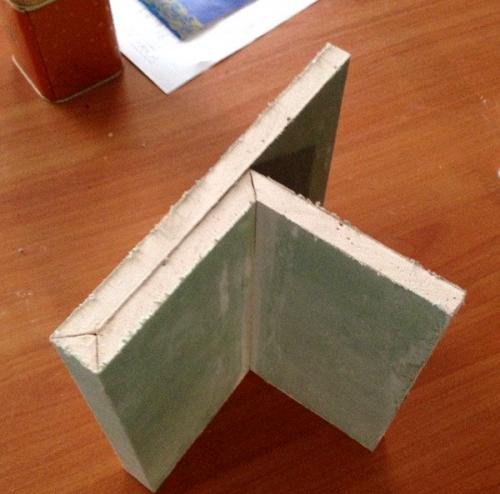

Монтаж гипсокартонных конструкций, для обработки которых применяется V-образная фреза, может быть осуществлён самостоятельно. Возможности применения фрез этого типа позволяют изготовить различные изделия из гипсокартона, стороны которого будут стыковаться под углом.

При этом кромки ГКЛ будут идеально подогнаны друг к другу, что позволит отказаться от дополнительной обработки таких мест во время проведения ремонта.

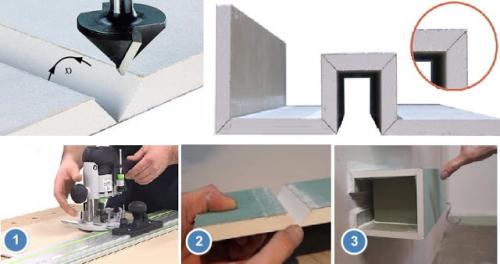

Если требуется изготовить П-образный короб, то, сделав углубление в материале с помощью V-образной фрезы, можно легко создать форму без каркаса. Такая конструкция может быть изготовлена без полного разрезания гипсокартона. Достаточно надрезать фрезой в нужном месте материал, а затем согнуть и склеить срезы, чтобы получить форму, которая не будет иметь соединений по углам.

Насадка такой формы позволяет также выполнять различные фигурные срезы, которые трудно сделать с помощью прямой дисковой фрезы. Применение насадки позволяет сократить время работы с материалом, особенно сильно такое качество проявляется при сооружении масштабных элементов интерьера из гипсокартонных листов.

Для того чтобы правильно фрезеровать листы ГКЛ, необходимо знать, как обращаться с инструментом, а также приобрести качественный фрезер для выполнения работ.

Приемы работы с V-образной фрезой

Наилучший результат V-образная фреза дает на специальном станке, который не всегда целесообразно приобретать для небольших объемов. Часто услуги аренды предоставляют строительные торговые центры и сервисы, но в домашних условиях вполне можно обойтись и ручным инструментом.

Достоинство ручного прибора – мобильность, позволяющая производить всю раскройку непосредственно на месте. Визуальный контроль и регулировка угла наклона проводится одномоментно своими руками.

Для фрезеровки гипсокартона и создания профильных деталей из него в масштабе ремонтной бригады или самостоятельно потребуется:

- Гипсокартон (лучше, если он будет водостойкий).

- Раскройный стол.

- Фрезер.

- Фрезы.

- Промышленный пылесос с циклонным фильтром.

- Правило.

- Струбцины.

- Защитная экипировка (перчатки, респиратор).

- Малярный скотч.

- Грунтовка и кисть для нее.

- Клеящее вещество: монтажная пена ; ПВА; «Унифлот»; термоклей и т. д.

Работы по фрезеровке и формированию деталей можно разделить на подготовительные и основные.

Подготовительные работы:

- Для удобства дальнейшей отметки отрежьте из фанеры мерило шириной, равной расстоянию от центра фрезы до упорного края фрезера.

- На монтажном столе с помощью струбцин закрепите правило или уровень для использования в качестве упора при фрезеровании.

- Настройте фрезер таким образом, чтобы фреза делала срез на всю толщину листа гипсокартона, но не касалась нижнего слоя картона. Допускается остаточный слой гипса толщиной не более четверти миллиметра.

- Если требуется выполнить большое количество однотипных деталей, то имеет смысл также выпилить из фанеры мерки для каждого из швов.

Основные работы:

- Произведите расчеты нужного количества швов, расстояния межу ними и расположения их на листе.

- Отпилите от ГКЛ кусок нужного размера.

- С помощью кромочной фрезы заранее снимите фаски на краях в местах плоскостных стыков.

- Отметьте линии фрезерования.

- Отметьте линии упора края фрезера.

- Уприте лист гипсокартона в правило.

- Приложите к правилу мерку для среза.

- Уприте край фрезера к мерке левой стороной. В условиях свободного движения фрезер уводит влево, поэтому упор должен располагаться именно с этой стороны.

- Произведите первый рез по всей высоте.

- Произведите второй рез по тому же пазу в обратном направлении – это делается для чистоты среза.

- Прорежьте все пазы на обрабатываемой стороне листа.

- Если геометрия изготавливаемой детали требует фрезерования гипсокартона с двух сторон, то аккуратно переверните лист и повторите работы.

- Обеспыльте грунтовкой с помощью полусухой кисти.

- Нанесите клеящее вещество на стыки одной стороны.

- Поставьте деталь так, чтобы стыки располагались вертикально.

- Нанесите клеящее вещество на стыки второй стороны.

Кромка 45 градусов. Новый способ облицовки торцов ЛДСП меламином

.Немного экспериментального мебельного дела. Мой друг снова принес мне на ремонт детский стул, который пара его оболтусов в очередной раз сломала. Первый раз это было 2 года назад, я тогда осваивал фрезер и сделал ему сидение из куска 26 мм плиты. Края завалил калевочной фрезой, которые мы собирались просто покрасить.

Как показала практика, вышло некрасиво. Кстати, Сергей Новиков добился неплохих успехов в данном способе облицовки торцов (он использовал авто-шпатлевку, более подробно об этом в статьях).

Итак, на этот раз был а сломана уже спинка (26 мм ЛДСП оказалась пацанам не по зубам))).

Стул был полностью разобран.

Так как декора «капучино» в мастерской не оказалось, решил пристроить обрезки других цветов, более-менее подходящие по цвету к интерьеру комнаты. Заодно решил отпустить фантазию на волю в результате чего родился данный способ облицовки торцов. Сначала вырезал из 16 мм плиты сидение и спинку (на процессе выпиливания на настольной циркулярке я останавливаться не буду) – все предельно просто (и фотографировать забыл))). Чтобы создать иллюзию толщины, а так же скрыть конструкции каркаса стула, вырезал из этого же материала три планки 15 мм шириной и на саморезы с клеем приклеил их снизу, чтобы они немного выступали за профиль сидения. Затем копировальной фрезой на фрезерном столе убрал выступающие части планок, сравняв контуры. Уголки спилил на торцовке под 45 град.

Так как декора «капучино» в мастерской не оказалось, решил пристроить обрезки других цветов, более-менее подходящие по цвету к интерьеру комнаты. Заодно решил отпустить фантазию на волю в результате чего родился данный способ облицовки торцов. Сначала вырезал из 16 мм плиты сидение и спинку (на процессе выпиливания на настольной циркулярке я останавливаться не буду) – все предельно просто (и фотографировать забыл))). Чтобы создать иллюзию толщины, а так же скрыть конструкции каркаса стула, вырезал из этого же материала три планки 15 мм шириной и на саморезы с клеем приклеил их снизу, чтобы они немного выступали за профиль сидения. Затем копировальной фрезой на фрезерном столе убрал выступающие части планок, сравняв контуры. Уголки спилил на торцовке под 45 град. Грани сверху я завалил конической фрезой 45 град.

Грани сверху я завалил конической фрезой 45 град. Теперь переходим к, собственно, поклейке. Использовал я широкую меламиновую кромку и утюг. Более подробно я уже описывал кромление меламином в своем самоучителе. Детальку зажал вертикально в угловой струбцине (теперь я использую их только для такой вот фиксации — довольно устойчиво, а раньше я очень широко использовал их для присадки конфирматов). Наложил сверху кусок кромки, оставив небольшой свес по нижнему краю. И прикатал утюгом.

Теперь переходим к, собственно, поклейке. Использовал я широкую меламиновую кромку и утюг. Более подробно я уже описывал кромление меламином в своем самоучителе. Детальку зажал вертикально в угловой струбцине (теперь я использую их только для такой вот фиксации — довольно устойчиво, а раньше я очень широко использовал их для присадки конфирматов). Наложил сверху кусок кромки, оставив небольшой свес по нижнему краю. И прикатал утюгом.

Сначала я попробовал грубо срезать верхний срез ножом и остатки сошлифовать мелкой шкуркой на шлифовальном бруске . Вышло достаточно трудоемко. Кстати, оставшийся кусок я приклеил на заваленную под 45 градусов часть.

Кстати, оставшийся кусок я приклеил на заваленную под 45 градусов часть. Теперь я стал срезать свесы канцелярским ножом сразу начисто. Получилось, в принципе, прилично, потом немного загладил шероховатости брусочком.

Теперь я стал срезать свесы канцелярским ножом сразу начисто. Получилось, в принципе, прилично, потом немного загладил шероховатости брусочком.  Пройдя по периметру я получил вот такое сидение. Процесс, еще рах повторюсь, получился чрезмерно кропотливым.

Пройдя по периметру я получил вот такое сидение. Процесс, еще рах повторюсь, получился чрезмерно кропотливым. Перейдя к спинке я решил попробовать не резать кромку пополам, а нагревая, изгибать ее по контуру детали. Сказано-сделано. Получилось гораздо быстрее и, надо сказать, аккуратнее.

Перейдя к спинке я решил попробовать не резать кромку пополам, а нагревая, изгибать ее по контуру детали. Сказано-сделано. Получилось гораздо быстрее и, надо сказать, аккуратнее.  Подрезать свесы с граней оказалось гораздо проще, чем формировать аккуратный стык.

Подрезать свесы с граней оказалось гораздо проще, чем формировать аккуратный стык. В общем, получились вот такие детальки.

В общем, получились вот такие детальки.

Дальше — дело техники. Приложил, наколол шилом и просверлил отверстие под винты (винты пришлось поменять, штатные оказались короче, чем надо). Спинку вообще решил не сверлить, а притянуть горстью саморезов.

Спинку вообще решил не сверлить, а притянуть горстью саморезов. Ну и вот результат. Стул, как новый, думаю, сломать его уже не получится — только ободрать и раскрасить… Честно говоря, думаю, что ободрать у них его получится достаточно быстро, но время покажет…

Ну и вот результат. Стул, как новый, думаю, сломать его уже не получится — только ободрать и раскрасить… Честно говоря, думаю, что ободрать у них его получится достаточно быстро, но время покажет…

Вообще,считаю предложенный мною способ достаточно интересным для гаражных мастеров, типа меня, которые стараются использовать остатки максимально эффективно. На выходе получаются достаточно аккуратные (если потренироваться) и необычные детали, которые можно использовать в качестве фасадов или крышек комодов и тумб.

Для ускорения процесса можно попробовать приспособить к этому делу фрезер. Насчет кромкооблицовочных станков не знаю, ибо никогда не пользовался… но, думаю, что будет не сильно рентабельно.