Простая технология разметки торцов труб при помощи.. Технология разметки труб для изготовления трубопроводов

- Простая технология разметки торцов труб при помощи.. Технология разметки труб для изготовления трубопроводов

- Рубка металла. Способы рубки металла

- Слесарные операции. Рабочее место слесаря

- Слесарное дело, учебник. Слесарное дело

- Слесарные работы. Эта. Разметка детали

- Сварка труб под углом гост. ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

Простая технология разметки торцов труб при помощи.. Технология разметки труб для изготовления трубопроводов

Разметкой называется перенесение на трубу с рабочего чертежа размеров, необходимых для изготовления детали или элемента трубопровода. Разметка является важной и ответственной операцией, требующей тщательного исполнения.

Разметчик-трубопроводчик должен уметь читать чертежи и пространственно представлять себе изделие, изображенное на чертеже; знать геометрические построения и вычерчивать развертки, знать необходимые припуски при дальнейшей обработке труб и деталей и учитывать их при установлении разметочных размеров; экономно расходовать материалы, максимально используя обрезки труб и других материалов.

Разметочное операции выполняют путем геометрического построения разметочных линий и знаков, для чего применяют переносные мерительные инструменты и шаблоны. Для разметки необходимы: стальная рулетка, линейка, угольник, циркуль, нутромер, штангенциркуль, рейсмус, транспортир, уровень, чертилка, кернер, молоток, а также шаблоны.

Шаблоном называется изготовленная с большой точностью деталь в натуральную величину (или ее развертка), пользуясь которой, размечают однотипные детали. Шаблоны изготовляют из картона, толя, жести.

Места разметки труб окрашивают меловой краской с примесью жидкого стекла или столярного клея. На 1 литр воды берут 120 г мела и 7 г столярного клея. На окрашенной поверхности чертилкой наносят риски, после чего их накернивают, чтобы предохранить от стирания. Во избежание значительных ошибок при нанесении линий на изделие запрещается пользоваться мелом.

Деление окружности на равные части (особенно на 5, 7, 11, 13 и т. д.) при разметке циркулем методом подбора представляет некоторые трудности. Чтобы упростить эту операцию, следует пользоваться табл. 7, в которой приведены коэффициенты К, позволяющие быстро подсчитывать размер шага (хорды) и при известном диаметре окружности по формуле:

n = dXK

Например, окружность диаметром 300мм нужно разделить на 11 равных частей. По таблице находим коэффициент К, равный 0,282; следовательно, шаг = 300Х0,282 = 84,6мм. Установив на циркуле этот размер и отложив его по вычерченной окружности, получим деление ее на 11 частей.

Для разметки труб с условным проходом от 100 до 500мм на сектора для сварных отводов применяют шарнирное приспособление. Оно состоит из призмы, которую устанавливают на трубу, шарнирного рычага, укрепленного на транспортире. На конце рычага имеется карандаш или чертилка. Транспортир может поворачиваться на 90° в обе стороны. Данным приспособлением можно также размечать концы равнопроходного штуцера.

Для разметки на трубах отверстий под штуцера используют универсальный циркуль; он позволяет размечать отверстия под любым углом врезаемого штуцера. Циркуль закрепляют на трубе и поворотом штанги-чертилки, установленной на необходимый радиус, размечают отверстия. При разметке врезок, расположенных под углом к оси трубы, стойку устанавливают на нужный угол. С помощью данного циркуля размечают шаблоны, очерчивая контуры отверстия на бумаге, картоне, жести, навернутой на трубу нужного диаметра.

Для разметки линий обрезки торцов штуцеров под врезку, секторов и полусекторов сварных отводов часто применяют шаблоны. Размеры для изготовления шаблонов должны быть указаны в рабочих чертежах или нормалях; в случае их отсутствия размеры находят графическим способом.

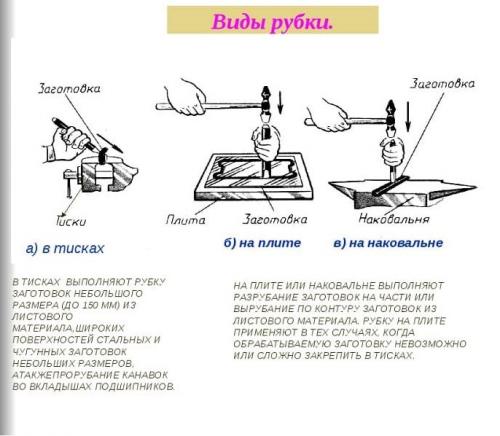

Рубка металла. Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Слесарные операции. Рабочее место слесаря

Профессия «слесарь» на современном предприятии является довольно распространенной. Слесарные работы выполняются при монтаже производственного оборудования, установку которого осуществляют слесари-монтажники и слесари-сборщики. Наладка установленного на месте постоянной работы оборудования связана с работой слесарей-наладчиков. Эксплуатация оборудования, машин и механизмов не обходится без участия слесарей-ремонтников. Изготовление специального инструмента и специфических деталей осуществляют слесари-инструментальщики. Каждая из названных групп слесарей характеризуется особыми для их работы знаниями и профессиональными навыками.

Однако для каждого слесаря базовым является овладение общеслесарными операциями, представляющими собой основу слесарного мастерства. К этим операциям относятся разметка, рубка, правка, гибка, резка, опиливание, сверление, зенкерование и развертывание отверстий, нарезание резьбы, шабрение, притирка и доводка. Эти операции выполняются ручными и механизированными инструментами, которыми должен уметь пользоваться каждый слесарь.

Современный слесарь также должен владеть навыками выполнения несложных работ на металлорежущих станках (токарных, фрезерных, шлифовальных), что позволяет заменить утомительную ручную обработку заготовок механизированной, облегчить труд и повысить качество выполняемых работ.

Рабочее место слесаря – часть производственной площади цеха, участка или мастерской, которая закрепляется за определенным работником или работниками (в случае посменной работы) для выполнения определенного вида работ и должна быть оснащена оборудованием, приспособлениями, инструментами и материалами, необходимыми для их проведения.

Основным оборудованием рабочего места слесаря является, как правило, одноместный верстак. Конструкций верстаков множество. Общий вид некоторых из них показан на рисунке 1.

Рис. 1. Слесарные верстаки

Слесарный верстак должен быть прочным и устойчивым, а его высота соответствовать росту работающего.

Верстак состоит из стального каркаса, на котором установлена столешница, обычно изготовленная из дерева твердых пород и покрытая листовой сталью толщиной 1–2 мм. По периметру столешницу желательно окантовать бортиком, чтобы с нее не скатывались детали. Под столешницей расположены выдвижные ящики для хранения инструментов, мелких деталей и технической документации. Для обеспечения удобства работы на верстаке располагаются планшет для режущих инструментов (чертилки, кернеры, зубила, напильники и т. д.) и инструментальная полка для измерительных инструментов.

1.1. Организация рабочего места

При размещении инструментов на верстаке необходимо учитывать частоту их использования в процессе работы и располагать инструменты таким образом, чтобы обеспечить удобный доступ к ним (рис. 2).

Рис. 2. Размещение инструмента на верстаке

К размещению заготовок, инструментов и материалов на рабочем месте предъявляют определенные требования:

- на рабочем месте должны находиться только те инструменты, материалы и заготовки, которые необходимы для выполнения данной работы;

- расположение инструментов и материалов должно соответствовать частоте их использования в процессе работы: то, что используется чаще, должно располагаться ближе (рис. 3, а , б ). Эти зоны находятся справа и слева от работающего и обозначены дугой 1 в горизонтальной плоскости и дугой А в вертикальной плоскости. Радиус этих дуг приблизительно 350 мм. То, что используется реже, должно располагаться в зонах, обозначенных дугой 2 в горизонтальной плоскости и дугой Б в вертикальной плоскости. Радиус этих дуг приблизительно 500 мм. То, что используется крайне редко, должно находиться в зонах, обозначенных дугой 3 в горизонтальной плоскости и дугой В в вертикальной плоскости. Их досягаемость обеспечивается только при наклонах корпуса работающего;

- для размещения инструментов и приспособлений на рабочем месте слесаря возможна установка стеллажей, удобные и неудобные зоны доступа которых показаны на рисунке 3, в .

Слесарное дело, учебник. Слесарное дело

Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием.

При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные).

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции.

Основными операциями являются: отрезка заготовки, резание, от-пиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование.

К вспомогательным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой детали в приспособлении или слесарных тисках, правка, гибка материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки.

К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали.

В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом.

Слесарные работы. Эта. Разметка детали

1. Чертилка. 2. Масштабный высотометр. 3. Рейсмус. 4. Штангенциркуль. 5. Штангенрейсмус. 6. Кернер. 7. Центроискатель. 8. Чугунные основы для разметки

Разметка – это нанесение на деталь определенных границ в соответствии с чертежом. Мастер размечает линии рубки, фрезеровки и расточки, а также центры для сверления.

В слесарном деле различают два типа разметки:

- Плоскостную . Делают на плоской детали, например металлическом листе.

- Пространственную . Для объемных деталей, поверхности которых расположены под разными углами относительно друг друга.

Для разметки используют инструменты:

Чертилку – стержень из закаленной стали с острыми концами для проведения тонких линий.

Рейсмус – им наносят горизонтальную разметку. Чертилку крепят на подвижном хомуте, хомут – на длинной стойке, которая установлена на круглом основании.

Штангенрейсмус – разновидность рейсмуса с массивным основанием, на которое крепится штанга с миллиметровой и микрометрической шкалой.

Разметочный циркуль и штангенциркуль для разметки окружностей. Последний нужен для точного расчерчивания окружностей с большими диаметрами.

Центроискатель для разметки торцевого центра цилиндрических заготовок. Две штанги инструмента скреплены под углом 90°, а ножка между ними делит угол пополам. Одну линию проводят по ножке, вторую – по линии краев (полок) штанг. В пересечении линий будет находиться центр торца.

Масштабный высотомер – для фиксации чертилки на нужной высоте.

Кернер – этим инструментом делают углубления на заготовке для сверления или разметки.

Приспособления для разметки – подкладки из чугуна различной формы.

На первом этапе слесарных работ поверхность заготовки тщательно зачищают и покрывают слоем мела с добавлением столярного клея или льняного масла. После того как разметочный слой высохнет, наносят разметку.

Процесс пространственной разметки по чертежу проходит в 4 этапа:

- Установка детали на чугунную разметочную поверхность.

- Нанесение основных линий.

- Нанесение вертикальных и горизонтальных линий, центров и окружностей.

- Нанесение углублений кернером.

Для плоскостной разметки используют шаблон, который накладывают на заготовку. По нему чертилкой обводят контур будущего изделия.

Сварка труб под углом гост. ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80

Срок действия с 01.07.81

до 01.07.90

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП - дуговая сварка в защитном газе плавящимся электродом;

ЗН - дуговая сварка в защитном газе неплавящимся электродом;

Р - ручная дуговая сварка;

Ф - дуговая сварка под флюсом;

Г - газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

s , s1 - толщины стенок свариваемых деталей;

b - зазор между кромками свариваемых деталей после прихватки;

e - ширина сварного шва;

g - выпуклость сварного шва;

d - толщина подкладного кольца;

а - толщина шва;

с - притупление кромки;

В - ширина нахлестки;

l - длина муфты;

K - катет углового шва;

K 1 - катет углового шва со стороны разъема фланца;

Dn - наружный диаметр трубы;

f - фаска фланца.

1, 2. ( Измененная редакция, Изм. № 1).

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2- 33.

Для угловых швов в таблицах приведен расчетный катет.