Кондуктор для сварки заготовок под разными углами. В помощь сварщику: 8 магнитных кондукторов, которые можно сделать своими руками

- Кондуктор для сварки заготовок под разными углами. В помощь сварщику: 8 магнитных кондукторов, которые можно сделать своими руками

- Вспомогательные приспособления для сварки. Установочно-закрепляющие приспособления

- Специальные приспособления сварщика. Виды вспомогательных механизмов

- Сборочно-сварочные приспособления. Главные виды сборочно-сварочных приспособлений

- Сварочный вращатель. Что это такое?

- Устройство для сварки. Трансформатор – ветеран пенсионного возраста

Кондуктор для сварки заготовок под разными углами. В помощь сварщику: 8 магнитных кондукторов, которые можно сделать своими руками

При сварке металлических заготовок перпендикулярно друг другу их необходимо жестко зафиксировать в нужном положении.

Для этого обычно используются сварочные магниты (они же держатели, фиксаторы или просто магниты для сварки).

Если вы не хотите тратить деньги на покупку заводского сварочного магнита (цена у него явно выше, чем себестоимость изготовления), то это приспособление можно сделать самостоятельно, используя простые и доступные материалы.

За основу самоделки возьмем «версию», предложенную автором YouTube канала Mr Tool Junction.

Основные этапы работ

Какие именно материалы использовать для сборки сварочного магнита — это не столь важно. У каждого мастера разные «стратегические запасы».

В данном случае нам потребуются следующие материалы:

- металлическая полоса;

- стальной квадратный пруток;

- круглый магнит;

- болты с гайками.

Первым делом отрезаем четыре заготовки из металлической полосы. Края заготовок обрезаем под углом 45 градусов. Свариваем два уголка.

В уголках высверливаем крепежные отверстия, сделав предварительно разметку. Также отрезаем кусок квадратного прутка, сверлим в нем отверстия, и нарезаем резьбу метчиком. Устанавливаем пруток между уголками, и прикручиваем на болты.

Выступающие концы квадратного прутка обрезаем болгаркой или стачиваем лепестковым кругом, чтобы они были заподлицо с уголками.

На последнем этапе останется только установить между уголками обычный круглый магнит (его можно снять с любого старого динамика). Соединяем уголки с помощью болтов с гайками, одновременно также фиксируя магнит.

Самодельный магнитный держатель готов к работе. Пользоваться им очень просто, как и любым другим сварочным магнитом.

Магнит для сварки с регулировкой угла наклона

Для изготовления самодельного приспособления потребуются следующие материалы:

- прямоугольная профильная труба;

- отрезки круглой трубы разного диаметра;

- две круглые болванки из металла (для шарнирного соединения);

- циферблат с круговой градусной шкалой;

- неодимовые магниты.

Советуем также прочитать обзорную статью: как сделать.

Первым делом автор отрезает два куска профильной трубы (они должны быть одинаковыми по длине). К одному торцов каждой заготовки автор приваривает заглушку из куска металла.

Далее делаем разметку и с помощью коронки сверлим в профильных трубах по два больших отверстия.

Основные этапы работ

На следующем этапе от куска круглой трубы нужно отрезать четыре втулки. Вставляем их в отверстия в профильных трубах, и обвариваем.

Далее отрезаем еще четыре куска толстостенной трубы, и запрессовываем их внутрь втулок. Если нет пресса, эту операцию можно сделать с помощью слесарных тисков.

Вспомогательные приспособления для сварки. Установочно-закрепляющие приспособления

Самыми удобными для сварочных работ являются приспособления для решения комплекса небольших задач. Хорошо, когда при помощи одной оснастки можно выставить заготовку в нужное положение и надежно зафиксировать. В таком случае нет надобности заботиться о наличии большого количества вспомогательного инструмента. Универсальные зажимные приспособления позволяют быстро установить заготовки в нужном положении, зафиксировать их и приступить к сварочному процессу.

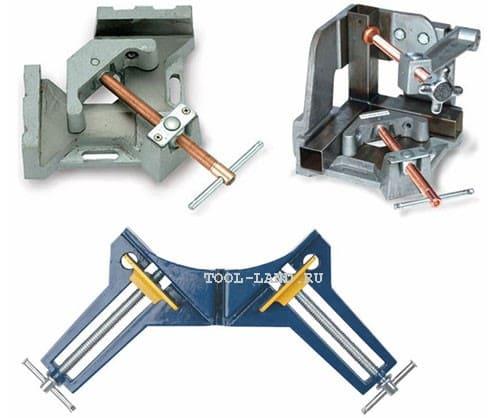

Выше изображены три самых распространенных приспособления, с помощью которых легко расположить и зафиксировать заготовки под углом 90 градусов. Некоторые виды оснасток позволяют работать сразу в двух плоскостях и размещать сразу три заготовки.

Простые зажимы, которые смогут удерживать детали под прямым углом по отношению одна к другой, несложно сделать самостоятельно. Для этого требуется немного: два уголка, угольник, полоса и сварка. Уголки размещаются перпендикулярно, чтобы стать впоследствии направляющими, а полоса будет служить связующим звеном между ними. Точно сориентировать их проще всего при помощи угольника (см. фото ниже), а для фиксации можно использовать струбцины.

После того, как все элементы будут правильно расположены и зафиксированы, выполняются прихватки минимум в четырех точках, которые должны соединить полосу с двумя уголками. Формировать сварной шов сразу без прихватов не стоит, поскольку метал может увести в сторону и прямой угол уже не сохранится.

Пришло время снять струбцины, чтобы они не мешали сварке деталей и не были случайно повреждены. Проваривая края заготовок, желательно ложить короткие швы поочередно с разных сторон. Так больше гарантии того, что геометрия будущего шаблона сохранится.

Специальные приспособления сварщика. Виды вспомогательных механизмов

Различные механизмы и подсобные детали изготавливают на предприятиях и в домашних условиях. Простейшие из них легко сделать своими руками. В общем случае вспомогательные приспособления для сварки бывают трех видов:

- механизмы для установки, сборки, предварительной фиксации;

- зажимные приспособления;

- комбинированные устройства.

Первый вид приспособлений применяют, чтобы установить детали в нужном для сварки положении. Зажимные сварочные приспособления жестко их фиксируют, не дают соскользнуть, повернуться. Комбинированные устройства выполняют обе функции.

Выбор приспособлений связан с условиями выполнения работ. Он также зависит от требований к точности изготовления заготовок, требований к зазорам, конструкции в целом.

К вспомогательным приспособлениям предъявляют определенные требования. Они должны обеспечивать свободное перемещение свариваемых деталей, вызванное нагревом в зоне сварки.

Если варят крупногабаритные изделия, необходимо обеспечить закрепление только в местах сваривания. Для сварщика должен быть обеспечен свободный доступ к месту сварки. Необходимо также обеспечивать быстрое отведение выделяемой теплоты.

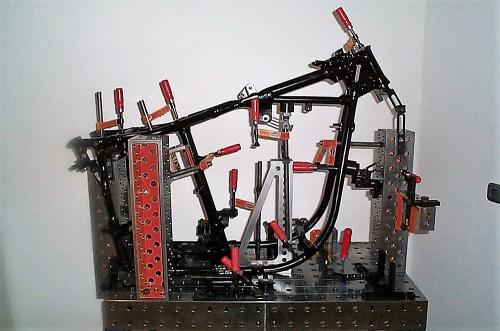

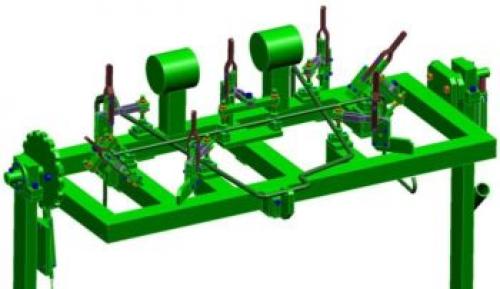

Устройства для варки бывают специальными или универсальными. Например, специальный стенд для сборки и сварки рамных изделий представляет собой стол с фиксаторами.

Универсальные стенды выглядят так же, только имеют дополнительные устройства для крепежа изделия, и за счет этого могут фиксировать большую номенклатуру заготовок.

Сборочно-сварочные приспособления. Главные виды сборочно-сварочных приспособлений

Для получения качественного шва детали изделия необходимо правильно расположить их в пространстве относительно друг друга. Чтобы сделать данное действие, применяются специальные приспособления различных видов для сборки и сварки.

Они разделяются на:

- сборочные;

- сварочные;

- сборочно-сварочные.

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Сварочные приспособления применяются для соединения заранее собранных изделий, зафиксированных в определенном положении. К ним также можно отнести зажим массы. Третий вариант позволяет совмещать перечисленные выше две операции.

Стоит отметить, что сборочные механизмы должны допускать свободное перемещение частей конструкции. В процессе работы они будут нагреваться, и их размеры могут меняться.

Если детали будут располагаться вплотную друг к другу без возможности перемещения, тогда могут произойти деформации, возникающие из-за термического воздействия.

При работе с крупными деталями, обладающими малой жесткостью, инструменты должны обеспечивать возможность соединения только кромок деталей, а не всей конструкции целиком.

При планировании сварочных работ, необходимо заранее предусмотреть возможность доступа к местам соединения. В случае расположения деталей под прямым углом, следует использовать угловые зажимы. Если есть возможность, можно прихватить части конструкции точечной сваркой.

Затем достаточно накинуть на изделие клеммы массы сварочного аппарата и можно приступать к работе. Иногда можно воспользоваться и массой самих деталей. Под своим весом они могут достаточно надежно расположиться в необходимой конфигурации.

Однако данный вариант не всегда применим, поэтому всегда лучше иметь под рукой клещи для сварки.

Сварочный вращатель. Что это такое?

Сварочные вращатели (позиционеры, манипуляторы) – род вспомогательного оборудования, сконструированного для надёжного соединения кольцевых швов различных соосных конструктивных элементов (газоходов, трубопроводов усложнённых конфигураций). Вращатели включают 3 главных узла:

- базовый элемент, платформу или стойки для опоры;

- узлы для крепежа подлежащих сварке элементов;

- вращательные механизмы, дающие требуемую скорость движения заготовок.

Грузоподъемность таких агрегатов доходит до нескольких тонн. Поворотная скорость напрямую зависит от мощностных параметров электропривода.

Вспомогательный механизм предназначен для обеспечения рационального и удобного расположения при выполнении сварных операций. Он способен работать как в ручном, так и в автоматическом режиме.

Позиционер устанавливается на тяжёлой или жестко закрепляемой платформе. Устройство призвано стабилизировать размещение соосных деталей для качественного выполнения надлежащих операций. В ходе крепежа заготовки зазоры между деталями регулируются, поскольку они зависят от коэффициента линейного расширения материала.

При подборе устройств учитывается расположение элементов в пространстве. Поэтому они выпускаются для производства работ как в горизонтальном, так и в вертикальном положении. Производятся и универсальные изделия, где ось может устанавливаться под различными углами, когда сварке подлежат сегментные элементы сложных конфигураций.

Такое вспомогательное оборудование выпускается с различными габаритами и грузоподъемностью. Оно удобно для формирования швов как внутри, так и снаружи свариваемых элементов.

Правильное и надёжное соединение элементов разнообразных форм (овальных, цилиндрообразных, сегментарных и полусфер) без такого устройства невозможно.

Вращатели применяются при различных видах сварки:

- электродуговой;

- аргоновой или в среде иного газа, предохраняющего металл от окисления;

- полуавтоматической с использованием проволоки для наплавки;

- газовой;

- лазерной;

- плазменной;

- автоматической, со скоростью вращения до 4000 об/мин.

Чаще аппарат используется для соединения трубных элементов, поскольку их трудно закреплять на ровных поверхностях. Используется это вспомогательное приспособление и при восстановлении дисков (литых элементов в авторемонтных мастерских).

Наплавка деформированных участков значительно упрощается, получается качественный диффузный слой.

Конструкции вращателей и манипуляторов идентичны. Они несколько различаются по функционалу и электронной «начинке». Программная настройка производится оперативно, в течение нескольких минут, а процесс крепежа и разблокировки – автоматическим способом.

Манипуляторы несколько эффективнее и удобнее своих вращательных собратьев. Их плюсы:

- скорая переналадка, легкая смена образа движения элементов;

- гарантированная надёжность соединений;

- универсальность – возможность поднастройки под детали разных типоразмеров.

Существующие их модульные конструкции применяются для работы в автоматическом или полуавтоматическом режиме.

Брак при использовании такого вспомогательного оборудования снижается кратно. Дуга, как правило, стабильна, валик образуется отменный, шов формируется качественный (без заплывов и прожогов). Таким образом, автоматические вспомогательные механизмы в полной мере обеспечивают надёжность и безопасность швов и изделий в целом в ходе их дальнейшей эксплуатации. Ведь самый минимальный промах в точке сварки оказывает отрицательное влияние на степень жесткости швов.

Устройство для сварки. Трансформатор – ветеран пенсионного возраста

Многие мастера считают трансформаторы устаревшими аппаратами, место которым на заводах утилизации. Есть и другие точки зрения. Попробуем разобраться.

Это действительно самый старый профессиональный сварочный аппарат, применяемый в сварке. Одновременно и самый простой по своему устройству. Главная задача трансформатора – преобразование электрического тока, а если точнее – снижение напряжения до приемлемого уровня для сварки.

Конструкция трансформатора предельно проста: один из самых главных элементов – сердечник. На нем расположены две обмотки — первичная и вторичная. Одна из них работает как статичная, вторая двигается относительно первой, происходит движение одной обмотки на фоне неподвижности другой.

Этот процесс обеспечивает изменение тока в сторону понижения. На этом участке могут быть разные варианты механизма действия, но главное остается одним: снижение напряжения тока для того, чтобы подача тока на дугу была устойчивой.

Сварочный трансформатор.

Особенность трансформаторов – только переменный ток на выходе. Этот факт говорит не в пользу качества сварочного шва. Дело в том, что при переменном токе металл имеет свойство разбрызгиваться в разные стороны. Варить нужно с использованием рутиловых или фтористо-кальциевых электродов, диаметр самых оптимальных сечений – около 1,5 – 2,5 мм.

Электроды нужно выбирать, исходя из максимальной силы тока и напряжения в устройстве.

Как у любого другого технического устройства, у трансформаторов есть свои преимущества и недостатки.

Положительные свойства сварочного трансформатора следующие:

- Они просты в конструкции, и, следовательно, удобны в обслуживании.

- Чрезвычайно высокая надежность.

- Недорогие по стоимости.

- У них довольно высокая производительность – до 90% коэффициента полезного действия.

Теперь сравним их с недостатками трансформатора:

- Массивность: большой вес и крупные габариты.

- Высокий расход электроэнергии, так как много нужно на предварительный разогрев самого аппарата. Охлаждение вентилятором тоже требует немалой энергии.

- Высокая зависимость от сетевого напряжения: при его понижении качество выходного сварочного тока снижается в значительной степени.

И еще один важный фактор. Для того, чтобы варить с использованием трансформаторов, нужны довольно серьезные навыки. Для новичков это непросто, у них часто возникают трудности с удержанием качественной дуги.

Итак, что у нас вышло по трансформаторам: серьезные габариты, высокий расход энергии, нужны предварительные навыки сварки. Стабильность дуги и качество швов не всегда идеальные. Зато дешевые по стоимости. Имеют перспективы? Да, конечно, эти перспективы со временем тают.

Самым подходящим определением будет «уходящие аппараты». Трансформаторы подходят тем, для кого больше всего важны критерии низкой цены, долговечности и надежности.